Zukunftstechnologien zeichnen sich durch das Ausmaß ihrer Vernetzung, der Sicherheit und ihres Komforts aus.

Die Zukunft der Mobilität und anderer Industrien wird vor allem von Softwareinnovationen bestimmt – für mehr Sicherheit, Komfort und ein intuitives Nutzererlebnis. Software leistet einen wesentlichen Beitrag für eine Zukunft ohne Unfälle im Straßenverkehr. Mehr als

Hochleistungsrechner und Cooperation Portal ausgezeichnet

Steigende Funktionsvielfalt und Vernetzung bringen herkömmliche, verteilte Fahrzeugarchitekturen mit 100 und mehr Steuergeräten an die Grenzen. In einer neuen und stärker zentralisierten Architektur ersetzt ein sogenannter Body-High-Performance-Computer (Body-HPC) von Continental bestimmte Steuergeräte und fungiert als zentrales „elektronisches Gehirn“ zur Datenverwaltung im Fahrzeug und darüber hinaus. Zudem dient er als Applikationsserver, der beispielsweise Cybersicherheitsfunktionen oder drahtlose Updates ermöglicht. Das Fahrzeug bleibt aktuell und der Nutzer kann neue Funktionen wie beim Smartphone installieren. Der Body-HPC wird bereits im ID.3 von Volkswagen verwendet. Künftig wird er auch in den weiteren Modellen der ID-Baureihe zum Einsatz kommen.

Obwohl ein HPC von Continental die elektronische Architektur des Fahrzeugs vereinfacht, bleibt dessen Umsetzung eine hochkomplexe Aufgabe. Ein HPC wie im VW ID.3 ist softwareintensiv und erfordert eine flexible Entwicklung über Firmengrenzen hinweg: So stammt allein dessen Software von 19 verschiedenen Unternehmen.

Um eine derart vielschichtige Zusammenarbeit effizient und wirksam zu gestalten, hat Continental das Cooperation Portal entwickelt. Es automatisiert Abläufe, sorgt für bessere Softwarequalität und erhöht die Entwicklungsgeschwindigkeit. Der europäische Kfz-Zuliefererverband (CLEPA) hat dieses besonders anerkannt und Continental dafür mit dem CLEPA-Innovationspreis 2020 ausgezeichnet.

Digitale Reifenüberwachung in Echtzeit

Continental hat ContiConnect Live, die nächste Generation der digitalen Lösung für die Reifenüberwachung, entwickelt. Sie ergänzt die Systeme ContiPressureCheck zur Überwachung von Reifendruck und -temperatur sowie ContiConnect Yard, die Messstation, die auf dem Betriebsgelände beim Vorbeifahren alle notwendigen Daten erfasst. Mit ContiConnect Live werden die Daten zu Reifendruck und -temperatur mittels einer zentralen Telematikeinheit in Echtzeit in eine Cloud gesendet. Zusätzlich übermittelt die Einheit über GPS den Standort des Fahrzeugs und erfasst die Betriebsstunden der Reifen. Die Daten aus der Cloud sind über ein Webportal abrufbar. Dort werden eine detaillierte Fahrzeugansicht inklusive Alarm-, Druck- und Temperaturhistorie sowie GPS-Daten und Betriebsstunden zur Verfügung gestellt. Sind die Werte nicht ideal, werden Flottenmanager via SMS oder E-Mail informiert, wodurch Reifenpannen minimiert und die Sicherheit der Fahrer und Fahrzeuge erhöht wird.

Flottenmanager haben damit unabhängig vom Standort schneller und komfortabler den Überblick über den Zustand der Fahrzeuge. Durch die Auswertung der Informationen profitiert die Flotte von reduzierten Ausfällen bzw. einer Verlängerung der Betriebszeit und geringeren Wartungskosten. ContiConnect Live ist für alle mit Sensortechnologie ausgestatteten Spezialreifen von Continental verfügbar.

LiDAR-Technologieportfolio erweitert

Continental hat ihr LiDAR-Portfolio durch eine Minderheitsbeteiligung am US-amerikanischen LiDAR-Unternehmen AEye, Inc. ergänzt. Neben Kamera und Radar gehören LiDAR-Sensoren zu den Schlüsseltechnologien für das automatisierte Fahren. Mit LiDAR-Sensoren hat Continental bereits über 20 Jahre Erfahrung. AEye hat eine Fernbereichs-LiDAR-Technologie entwickelt, die einen 1550-Nanometer-Laser mit regelbarer Leistung mit einem patentierten, geregelten mikro-elektromechanischen System (MEMS) als Scanner verbindet.

Diese Technologie lässt sich über Software konfigurieren und damit auch für nahezu jedes Fahrzeugmodell und jede Anwendung optimieren. Durch seine hohe dynamische räumliche Auflösung mit großer Reichweite eignet sich der LiDAR-Sensor von AEye für Anwendungen in Personen- und Nutzfahrzeugen. Erkannt werden Fahrzeuge in über 300 Meter Entfernung sowie Fußgänger in über 200 Meter Entfernung. Auch kleine, schwach reflektierende Objekte, wie etwa Backsteine, werden auf eine Distanz von 160 Metern erkannt. Continental wird diese LiDAR-Technologie entsprechend den Anforderungen der Automobilindustrie industrialisieren. Eine erste Serienproduktion soll Ende 2024 erfolgen.

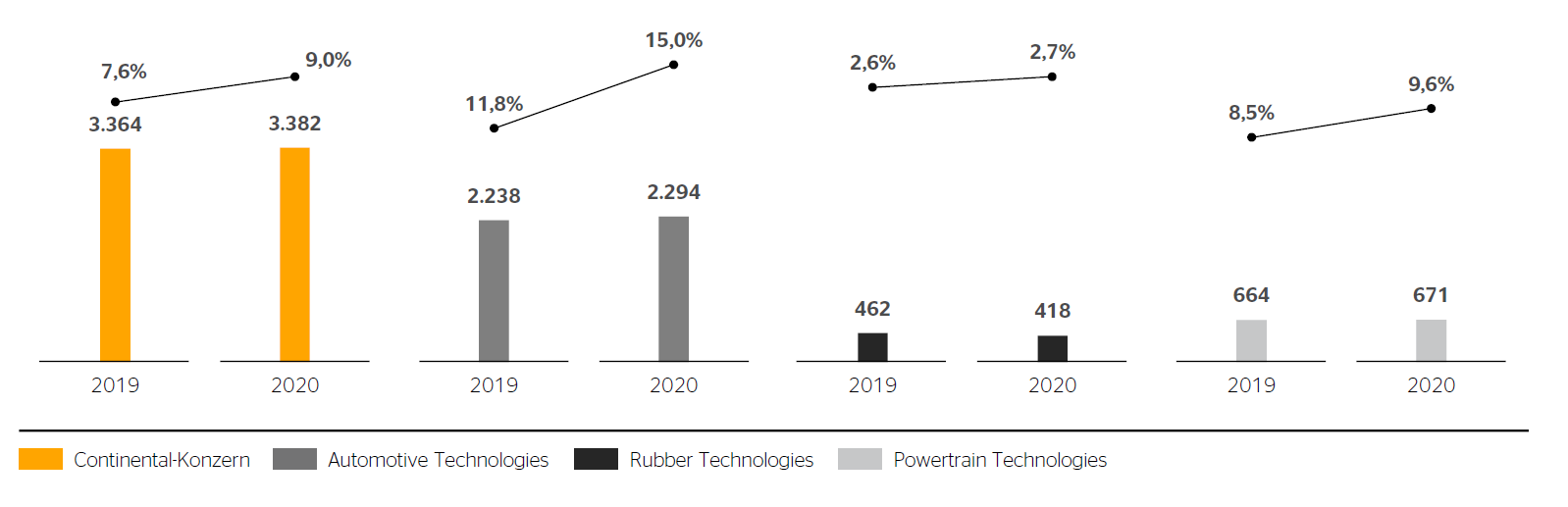

| Forschungs- und Entwicklungskosten (netto) | ||||

|---|---|---|---|---|

| 2020 | 2019 | |||

| Mio € | % vom Umsatz | Mio € | % vom Umsatz | |

| Autonomous Mobility and Safety | 1.008,9 | 13,4 | 1.048,7 | 11,2 |

| Vehicle Networking and Information | 1.284,7 | 16,4 | 1.189,2 | 12,4 |

| Tires | 268,0 | 2,6 | 299,4 | 2,6 |

| ContiTech | 149,7 | 2,7 | 162,8 | 2,5 |

| Powertrain | 670,5 | 9,6 | 664,1 | 8,5 |

| Konzern | 3.381,8 | 9,0 | 3.364,2 | 7,6 |

| Aktivierung von Forschungs- und Entwicklungskosten | 173,0 | 232,4 | ||

| in % der Forschungs- und Entwicklungskosten | 4,9 | 6,5 | ||

| Abschreibungen auf aktivierte Forschungs- und Entwicklungskosten | 197,1 | 120,4 | ||

Sensorgestützter Inspektionsservice für Fördergurtsysteme

Continental hat eine Servicelösung zur Überwachung von Fördergurtsystemen entwickelt, um Schwachstellen entlang einer Fördergurtstrecke frühzeitig zu identifizieren, bevor der Schadensfall einsetzt und ungeplante sowie kostenintensive Stillstandzeiten die Folge sind. Die neue Lösung ist eine Kombination aus visueller und akustischer Inspektion. Sie ermöglicht eine effiziente datengestützte Planung von Wartungsintervallen, die den konventionellen und zumeist sehr aufwendigen manuellen Prozess durch sensorgestützte Technologien ersetzt. Sie präzisieren die Inspektion, reduzieren den Überprüfungsaufwand und ermöglichen eine vorausschauende Wartung.

Das neue Serviceangebot umfasst eine Hybridlösung, die unterschiedliche Anwendungsfälle und Streckenabschnitte berücksichtigt. Zum einen erfolgt die Inspektion bei offenen Streckenabläufen über den Luftweg durch eine mit einer Kamera ausgestattete Drohne, die die Fördergurtanlage überwacht. Sobald die Drohne die zu prüfende Strecke abgeflogen hat, kehrt sie zu einer autonomen Ladestation zurück, um die gesammelten Daten über ein IoT-Modul (IoT, Internet of Things) in die dafür vorgesehene Cloud zu transferieren. Die Bilddaten werden mittels eines durch Künstliche Intelligenz (KI) gestützten Algorithmus verarbeitet und analysiert.

Zum anderen erfolgt die ständige Wartung in abgeschirmten Streckenbereichen oder Untertage-Anlagen über stationäre Mikrofone, die mögliche Frequenzabweichungen bei den zahlreichen Tragrollen der Anlage erfassen. Auch die akustischen Daten werden in die benannte Cloud hochgeladen, mithilfe von KI verarbeitet und analysiert.

In ersten Feldversuchen wurde die Servicelösung erfolgreich getestet. Im Laufe des Jahres 2021 soll das System einsatzbereit sein.

Erste Getriebesteuerung mit Overmolding-Steuerelektronik

Mit einem neuen, weltweit bislang einmaligen Fertigungsverfahren hat Vitesco Technologies ein Getriebesteuergerät entwickelt – die sogenannte Overmolding-Steuerelektronik. Beim klassischen Aufbau eines Steuergeräts befindet sich die Elektronik innerhalb eines Gehäuses. Bei einem Overmolding-Steuergerät hingegen werden die Elektronikkomponenten, die wie sonst auch auf einer Leiterplatte angeordnet sind, komplett in Kunststoff eingebettet. Neue, hochpräzise Spritzgussverfahren sowie besonders widerstandsfähige Kunststoffe ermöglichen diese erstmals in der automobilen Serienproduktion umgesetzte Bauart von Steuergeräten.

Das Overmolding-Herstellungsverfahren bietet mehrere Vorteile: Die extreme Robustheit der Bauteile, denn da die empfindlichen Hightech-Komponenten komplett von Kunststoff umschlossen sind, halten sie auch starken Vibrationen problemlos stand. Darüber hinaus ist ein Overmolding-Bauteil nicht nur leichter als ein vergleichbares Steuergerät in einem konventionellen Gehäuse, sondern auch deutlich flacher. Das neue Getriebesteuergerät ist mit sieben Millimeter Stärke die derzeit flachste Steuerelektronik auf dem Markt. Das Steuergerät, das bislang zum Einsatz kam, war 1,5 Zentimeter stark. Ein weiterer Vorteil ist, dass sich eine Overmolding-Komponente mit deutlich weniger Fertigungsschritten herstellen lässt als ein gehäusebasiertes Steuergerät. Die neue Technologie reduziert damit Komplexität und ist erheblich kostengünstiger.